人民交通讯(韩杨)在钢结构制造领域,切割与焊接的精度与可靠性直接决定了最终产品的质量。过去,由于大量依赖人工操作,传统设备在精度和效率方面存在明显瓶颈。近年来,一公局集团世通重工以“数智一局”为引领,持续推进智能制造装备的引进与升级,通过陆续引入数控激光切割机、焊接机器人工作站,并对龙门焊设备进行智能化改造,显著提升了生产效率和产品质量,实现了钢结构制造能力的跨越式发展

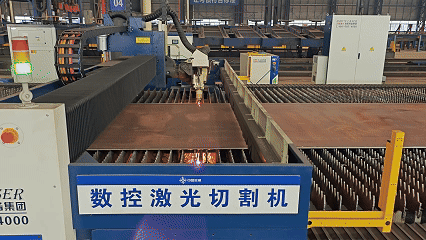

激光切割:精度与效率的双重提升

面对以往复杂零件加工中出现的断面粗糙、热变形大、精度难以保障等问题,世通重工引进了多台数控激光切割设备。该类型设备定位精度高达0.06毫米,重复精度控制在0.03毫米以内,可高效处理不同材质与厚度的板材,切口光滑平整,几乎无变形,显著提升了产品外观与质量。在效率方面,激光切割速度达到传统工艺的2–3倍,有效缩短了生产周期。同时,因能耗和耗材减少,单位加工成本不升反降,真正实现了“提质、增效、降本”的综合目标。

焊接机器人:稳定质量,解放人力

焊接一直是钢结构制造中的关键环节,以往高度依赖技术工人的经验,质量易受人为因素影响。世通重工近年来分批引进焊接机器人工作站,通过视觉识别系统实现自动寻缝与精准焊接,可一次性完成复杂焊接任务。机器人焊接飞溅少、成型均匀,参数可根据材料与厚度实时调节,质量稳定性甚至可满足航空、能源等高端领域要求。此外,设备可连续运行,无疲劳、无情绪波动,在保障一致性的同时,也将操作人员从高强度、高风险的作业环境中解放出来,实现了“人机协同、安全高效”的生产新模式。

龙门焊智能改造:拓展能力,应对多样需求

世通重工还对原有龙门焊设备进行了全面升级,将机械跟踪系统更换为高精度红外跟踪系统,大幅提升了焊缝追踪的稳定性和准确性。改造后的设备不仅保持了直线焊接的传统优势,还能够胜任弧形、曲线等复杂轨迹的焊接任务,适用场景显著扩大。这一升级不仅提高了大型构件的焊接质量和自动化水平,也为公司承接结构更复杂、要求更高的工程项目提供了坚实保障。

近年来,通重工始终坚持“专业化、精细化、特色化、新颖化”的发展方向,以智能化改造为抓手,持续推进“自动化减人、机械化换人”,在提升工艺精度与生产效率的同时,实现了节能降耗与绿色生产。未来,一公局集团世通重工将继续深化技术升级与精益制造相融合,不断巩固核心竞争力,以智能装备推动钢结构制造向高质量、高精度方向发展,为客户提供更优质的产品与服务。(焦晓丰 刘欣)

(编辑:王玉杰)

京公网安备 11010602130064号 京ICP备18014261号-2 广播电视节目制作经营许可证:(京)字第16597号

京公网安备 11010602130064号 京ICP备18014261号-2 广播电视节目制作经营许可证:(京)字第16597号